|

Modernste

Navigationstechnik benötig heute auf aktuellen Multilayer Boards eine sehr hohe Bauteil-

Packungsdichte und dies bei minimalem Platzbedarf

Durch zunehmende

Integrität von Baueilen und Platinenbestückung wurden neue

Gehäusebauformen wie BGA, Ball Grid Array notwendig

Bei der BGA Verbindungstechnologie liegt die Bauteilanschlußverbindung direkt unter dem

BGA, und kann

bis zu mehrere hundert Balls betragen,

BGA´s sind mit konventioneller Löttechnik nicht mehr auswechselbar

Ohne moderner

BGA Rework Stationen ist heute kein Navigationsgerät mehr instand

setzbar,

da fehlerhafte Bauteile nicht ersetzt werden können.

Die BGA-Bauteile werden in SMD,

bzw. µBGA also oberflächenmontierten Bauweise im Herstellungsprozeß

auf Multilayerboard`s aufgebracht

BGA Kontakte

(Balls)

Balls sind aufgebrachte Lötzinnkugeln

Es sind für die BGA Montage keine Leiterplattenbohrungen

und derer Befestigung mehr notwendig. Bei dieser Montagetechnik kann ein

BGA Prozessor

bzw. Gate Array oder Speicher im Fehlerfall nur mit

einer speziellen Lötmaschine, einer BGA Rework Station präzise ersetzt und

bauteilschonend in Bezug auf Temperatur und

RoHS konforme

Lötzinnlegierungen, welche einen höheren Schmelztemperaturwert als

alte, bleihaltige Lote hatten, eingelötet werden.

Dabei wird bei dem

von uns verwendeten System die Board Multilayer- Unterseite

mittels Infrarotstrahler vortemperiert, das zu ersetzende Bauteil darüber mittels Heißluftdusche

auf Löt- Schmelztemperatur erwärmt, und dann mittels eines

vollautomatischen Roboter-Vakuum Saugarms vom Board entnommen (und

später ebenso wieder eingesetzt)

Die anschließend notwendige

Neupositionierung des

Bauteils kann ausschließlich mittels eines ausgefeilten

vollautomatischen

Kamera Positionierungsverfahrens

durchgeführt werden

Älter Systeme verwendeten

zur Positionierung manuelle,

optische Winkelsysteme, diese stoßen jedoch bedingt durch die

permanent

ansteigende Miniaturisierung der Bauteile schnell an ihre

konstruktiven Leistungsgrenzen, so daß bereits heute damit µBGA Bauteile nicht mehr, bzw. mit zu hoher Ausschußrate positionierbar sind.

Bei dem von uns im

Hause angewandtem vollautomatischen Positionierungsverfahren wird zuerst die Chipplatinenposition mittels Cursor und Koordinatensystem

vermessen, markiert, und

anschließend das Bauteil im selben Positionierungsverfahren mittels

Markierungen erfaßt

Das System bringt

anschließend

das Bauteil und die Platine

im Mikrometertolleranzbereich präzise mittels Roboterarm

in Rasterdeckung ;

Platinenanschlußraster zum Bauteilanschlußraster

positioniert, so daß das Bauteil deckungsgleich auf dem Layer ist

Das Einlötverfahren verläuft in

umgekehrter Reihenfolge wie

der Auslötprozeß

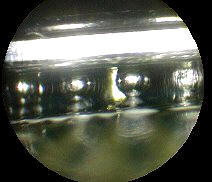

Inspektionsansicht eines in

BGA Technik verlöteten Bauteils

Jede Ein- und Auslöt- Prozedur

wird mit allen dazugehörigen Daten und

Lötparametern, Board- Seriennummer sowie einem

Bild-Schnappschuß vom System mitprotokolliert und

vollautomatisch am Produktionsserver mit archiviert

Dies ermöglicht eine stets

gleichbleibend stabile Verbindungsqualität,

sowie eine minimale

thermodynamische Belastung des Multilayerboards und

Bauteile während der Lötprozedur.

Des weiteren dient

diese protokollierte Verfahrensweise unserem Qualitätsmanagementsystem, welches den kontinuierlichen Informationskreislauf

als Feedback zur Weiterverbesserung der Langzeitlaufeigenschaften

und Systemstabilität gewährleistet.

Unsere

Instandsetzungen erhalten so eine fortlaufend gleichbleibende bzw.

verbesserte Verarbeitungsqualität im Rework bzw. Refurbishing von

Navigationssystemen auf höchsten Niveau, entsprechend

der geforderten Mercedes Benz Produktqualität

Pavlek

Automotive Service Team

| |

|

|

Inspektionsaufnahme,

BGA Kontaktstelle

|

|

| |

|

|

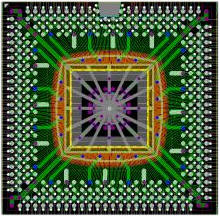

Chipdesign BGA

Prozeß Unit

|

Produzierte BGA Prozeß Unit |

|

|

|

| |

|

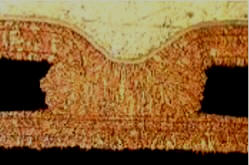

Inspektionsansicht

BGA Lötverbindungen |

Microvia Verbindung |

|

|

|

|